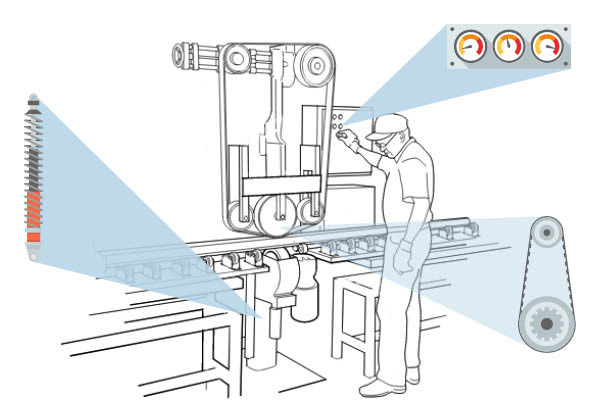

The idea of considering machines and systems as rigid closed systems has long been outdated. Instead, complex machines and systems today are more like modular systems that consist of several components or individual machines. The overall system can therefore differ significantly from application to application depending on the configuration of individual modules. Here are a few selected examples:

- Material is fed in automatically by a conveyor belt or manually by employees.

- Quality control is carried out in several stages in the form of a visual inspection, an automated comparison with an image database or a function test using integrated sensors.

- The production process of the target product requires different processing steps.

Going into even more detail, each machine consists of various components. These characterize the function of the machine and, due to their susceptibility to wear, are often modular in design to make it easier to replace them. Examples of such components include cameras, robotic arms, sensors, air filters and motors.

What unites them all is the requirement to manage assets in the form of machines and components in a more granular way. Thanks to the introduction of the component function as a further structural element by Kontron AIS in the digital transformation solution EquipmentCloud®, this is now possible.

For the service and after sales support of a machine manufacturer this highlights six good reasons why modularization is worthwhile:

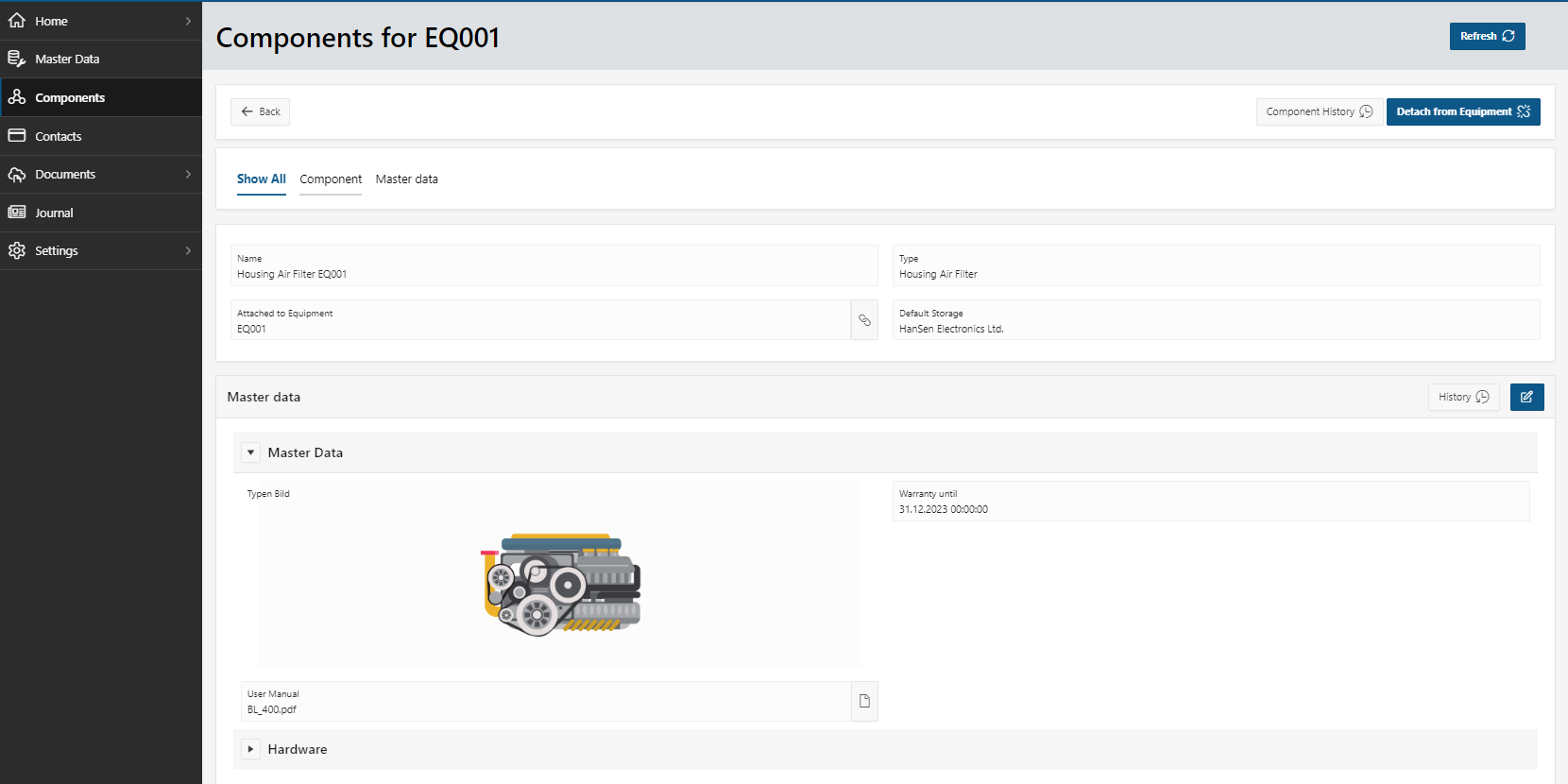

1) Specific master data for components

The clear separation between machine and component brings clarity to the volume of master data that previously was inevitably assigned to the overall system. This makes relevant information easier to find.

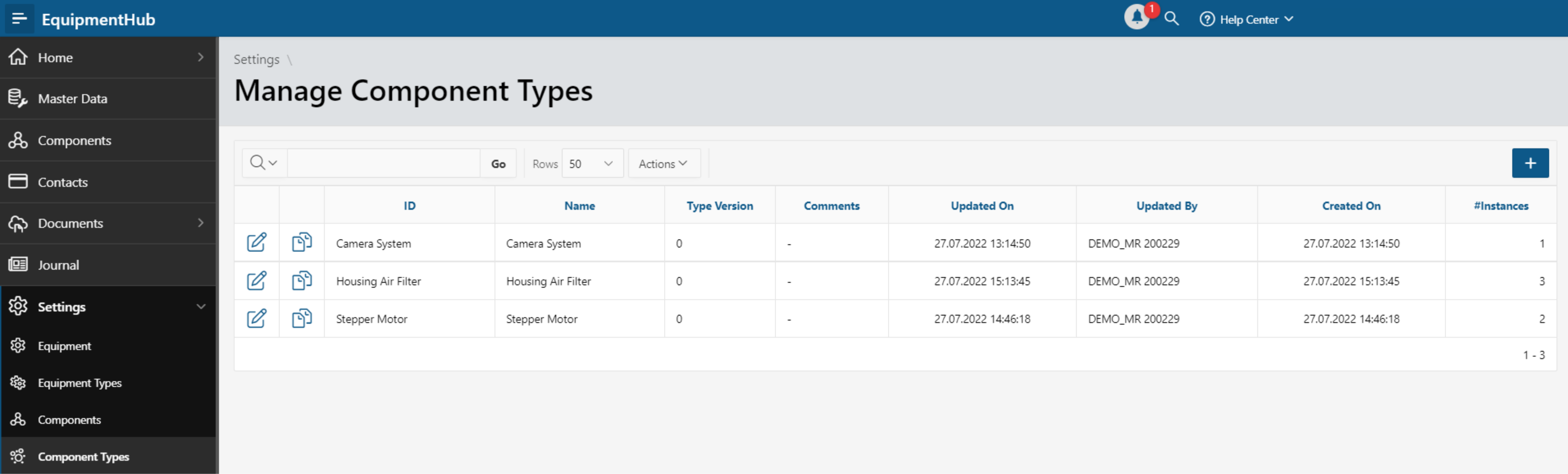

2) Categorization by component type

Components can be categorized by type to reduce the administration and maintenance work of similar components to a minimum. Master data groups are predefined and default values are automatically adopted for manufacturer type, specifications and documents.

3) Flexible assignment of a machine’s modular components

It is in the nature of components that they are sometimes more susceptible to wear than the machine or the system in which they are installed. Functional expansions in the course of retrofits can also lead to changes in the composition of machine components over the life cycle of the machine. Thanks to the flexible assignment of components to one or more machines, seamless tracking is possible to make data administration much easier for employees.

4) Historie über die gesamte Lebensdauer der Komponente

Um Umbauten oder Reparaturen, die Komponentenwechsel notwendig gemacht haben, für den Servicetechniker und Anlagenbetreiber transparent nachvollziehen zu können, ist eine lückenlose Historie über die gesamte Lebensdauer essenziell. Eine Historienbetrachtung aus Sicht der Komponente und des Equipments wird dabei von der EquipmentCloud® gewährleistet.

5) Komponente als optional buchbare Option

Im digitalen Transformationsprozess spielt die Etablierung von neuen Services eine immer wichtigere Rolle für den Maschinen- und Anlagenbau. Gleichzeitig müssen bestehende Serviceangebote auch klar digital abgebildet werden. Dabei steht der Service gerade im Hinblick auf die hohe Modularität der Anlagen und der Vielzahl von kundenspezifischen Projekten vor der Herausforderung dies anschaulich über das etablierte Kundenportal zu kommunizieren. Genau hier kommt die Komponente als hilfreiches Strukturelement ins Spiel. Sie kann vom Service und After Sales als optional buchbare Option genutzt werden. Serviceleistungen wie Erweiterungen oder Upgrades können so als Komponente einer Maschine zugewiesen und sukzessiv dem Kunden freigeschaltet werden.

6) Komponenten per REST-Schnittstelle anlegen

Damit die Administratoren vor lauter Bäumen den Wald noch sehen, steht für die Verwaltung der Komponenten eine REST API zur Verfügung. So können Komponenten und -typen über die REST-Schnittstelle erstellt und editiert sowie Stammdaten als Text, Nummer, Datum oder Dokument zugewiesen werden. Auch das Anhängen und Abtrennen von Komponenten an oder von einer Maschine gehört dazu.

Sechs Gründe, wie sich komplexe Maschinen- und Anlagen bis auf Modul- und Bauteilebene auf einfache Art und Weise verwalten lassen. Und das ist erst der Anfang!

Wagen wir einen Blick in die Zukunft unserer Roadmap: Wenn wir eine allumfassende Komponentenverwaltung etablieren wollen, dann ist in diesem Zusammenhang nicht nur die Erstkonfiguration der Maschine (Einstellungen von Sensoren, Ausgangsmesswerte etc.) und das damit verbundene Festhalten dieser Informationen in den Stammdaten wichtig, sondern auch die Verfolgung von Konfigurationsänderungen, die während der Inbetriebnahme bzw. im Verlauf des Lebenszyklus vorgenommen werden. Das Anpassen dieser Änderungen direkt an der Komponente ist zwar möglich, aber unüblich. Stattdessen wird die Konfiguration in Regelwartungen oder Projekten mittels vordefinierter Checklisten direkt überprüft. Ein direkter Abgleich und eine automatische Nachverfolgung der Änderung in der Stammdatenhistorie der Komponenten ist so sehr hilfreich. In diesem Zusammenhang spielen mit Komponenten zusammenhängende Servicefälle oder gar Softwareupdates eine wichtige Rolle.

Denn nicht nur dem Service und After Sales, sondern auch der Produktentwicklung helfen Filter- und Analysefunktionen weiter, um häufig auftretende Probleme, egal ob bezogen auf Hardware oder Software, einfach zu identifizieren, effizient zu beheben und zukünftig vorzubeugen. So werden Anlagen und Maschinen samt Komponenten kontinuierlich verbessert.

Sind Ihre Maschinen und Anlagen auch modular aufgebaut? Fehlte Ihnen bisher die Möglichkeit wichtige Bauteile zu tracken? Damit ist jetzt Schluss! Wir zeigen Ihnen in einer Live-Demo, wie Sie das konkret für Ihre Systeme umsetzen können. Sichern Sie sich jetzt Ihren Termin mit unserem Team!