Schritt 1: Soll-Analyse

Im ersten Teil wurde der Soll-Zustand und die Ziele erarbeitet. Warum erhoffen sich die Teilnehmer von einer umfassenden Service-Lösung Vorteile? Wie soll das Service-Portfolio entlang des Maschinen-Lebenszyklus aussehen?

Dazu waren die Teilnehmer angehalten die Services entlang des Maschinen-Lebenszyklus vom Anlauf über den Betrieb und die Störungsbeseitigung bis hin zur Optimierung und schließlich der Verwertung der Anlagen nach drei Kategorien zu bewerten:

- Verbessern

- Neu anbieten

- Nicht umsetzbar

Die Teilnehmer machten deutlich, dass in den ersten vier Phasen klare Verbesserungen angestrebt werden. Insbesondere die verstärkte Digitalisierung von bereits bestehenden Services soll weiter ausgebaut werden, um auch das Thema Umweltschutz stärker in den Vordergrund setzen zu können. Keiner der Teilnehmer sieht die aufgelisteten Services als nicht umsetzbar an, es bestehen entweder bereits konkrete Ideen oder die Umsetzung ist eingeplant.

Anschließend wurden die vorgenannten Serviceziele nochmals priorisiert und Anforderungen präzisiert. Dabei konnten drei gemeinsame Hauptziele identifiziert werden:

1) Dynamische Service-Protokolle und digitale Unterschrift realisieren

2) Remote Support inkl. VPN-Tunnel anbieten

3) Datenintegration, Monitoring und Datenanalyse ermöglichen

Schritt 2: Ist-Analyse

Im zweiten Schritt haben die Teilnehmer ihre derzeitige Ist-Situation beschrieben. Hier kristallisierten sich folgende Schmerzpunkte heraus:

- Akzeptanz cloudbasierter Service-Lösungen des Kunden (Datenschutz)

- Mehrwert der EquipmentCloud® als Lösung im Vergleich zu ERP bzw. vorhandenen Systemen

- Kopplung der Systeme untereinander

Schritt 3: Deep Dive Digitalisierungslösung

Auf Basis der gewonnenen Erkenntnisse wurde vertiefend auf die relevanten Funktionen der EquipmentCloud® live in der Demo eingegangen:

1. Dynamische Service-Protokolle und digitale Unterschrift realisieren

Lösung Nr. 1: Workflows Modul

- Effiziente und transparente Prozessgestaltung durch Meilensteine und digitale Checklisten

- Alle relevanten Workflows 24/7 im Blick behalten

- Klare Dokumentation

- Termintreue garantieren

Lösung Nr. 2: Maintenance Module

- Digitaler Wartungsmanager

- Planen und Durchführen von zyklischen und präventiven Wartungen

- Gewährleistung sicherstellen

- Service-Portfolio hervorheben

2. Remote Support inkl. VPN-Tunnel anbieten

Lösung: Remote Assistance

- Live-Unterstützung per interaktiver Videokonferenz mit Smartphone, Tablet oder Datenbrille zwischen Servicetechniker vor Ort und Remote-Experten

- Schnelle Reaktionszeit, Stillstandzeiten vermeiden, effizientes Arbeiten durch direkte Kommunikation

Um den vollen Remote Support inkl. VPN-Tunnel zukünftig abdecken zu können, ist bereits die Erweiterung der Digitalisierungslösung um ein DeviceMangement Modul geplant, das einen VPN-Service inkludiert. Das soll den Aufbau einer sicheren Verbindung per VPN (Virtual Private Network) ins Maschinennetzwerk des Endkunden und damit eine deutliche höhere Servicetiefe des Herstellers ermöglichen, um bis auf Feld- und Steuerungsebene Probleme aus der Ferne zu lösen. Als Sneak Peak wurde das Design bereits vorgestellt. Welche Potentiale sich dadurch zusätzlich für Maschinenbauer und ihre IT und Service-Abteilungen ergeben, können in den beiden verlinkten Blogartikeln nachgelesen werden.

3. Datenintegration, Monitoring und Datenanalyse ermöglichen

Lösung: Monitoring und Datenintegration via IoT-Gateway

- Intelligente Überwachung von Maschinen- und Anlagenperformance

- Systematische Auswertung von Kennzahlen, Alarmen, Prozessdaten, Trends

- Datenbasis unterstützt bei der Durchführung präventiver Wartungen und Umsetzung von Machine Learning Modellen

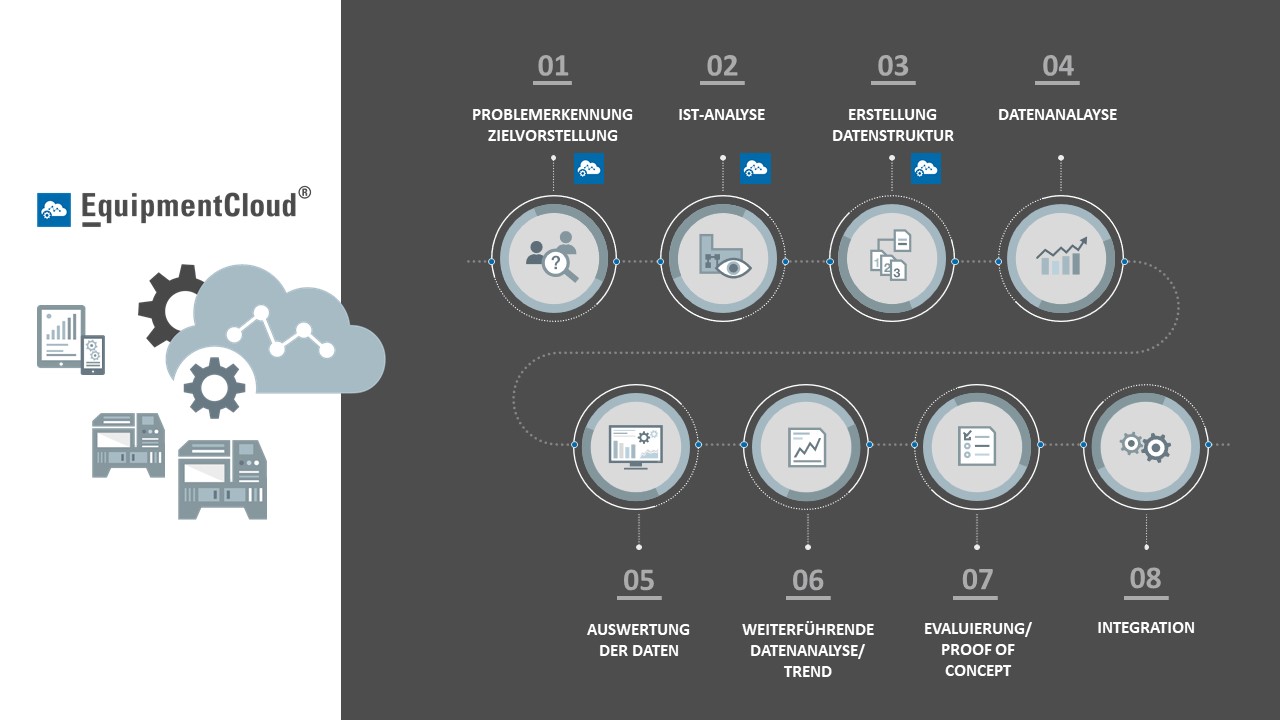

Ergänzend zum Monitoring wurde auch noch auf das Thema Data Science eingegangen und damit auf die Weiterverarbeitung der erfassten Maschinendaten. Hierbei wurde das Leistungsspektrum von Data Science illustriert, d.h. welche Datenanalyse-Aufgaben gilt es zu berücksichtigen? Und wie gestaltet sich der Projektablauf von der Zieldefinition über die Machbarkeitsprüfung bis hin zur Umsetzung im produktiven Einsatz? Die Kontron AIS hat dazu einen bewährten Workflow erschaffen, der das Zusammenspiel aus verschiedenen Tools samt EquipmentCloud® um Machine Learning-Services sinnvoll vereint.

Außerdem wurde auch eine Monitoring API für Data Scientisten geschaffen. Das Python-Modul wurde dabei als REST-API Wrapper entwickelt, um die Weiterverarbeitung der Maschinendaten mit Python als Programmiersprache in externen KI-Tools nutzbar zu machen. Dies dient als Grundlage für die Umsetzung von Predictive Maintenance und Use Cases, die auf der Vorhersage durch KI beruhen.

Im Anschluss folgte die Vorstellung aktueller Neuheiten wie die mobile Version der EquipmentCloud® und des Dashboards, das als persönlicher digitaler Arbeitsplatz fungiert.

Die Teilnehmer des Workshops bekamen anhand bestehender Herausforderungen viele praktische Lösungswege zur Digitalisierung von Services und Verbesserung der Servicequalität für ihre individuellen Herausforderungen aufgezeigt. Für die Erweiterung des eigenen Service-Portfolios über den gesamten Maschinenlebenszyklus hinweg, ist die Digitalisierungslösung EquipmentCloud® die geeignete Plattform, um proaktiven Service von morgen anzubieten.

Überzeugen Sie sich vom Praxistest. Zwei Maschinenbauer berichten, was für sie proaktiver Service bedeutet und wie sie das konkret umgesetzt haben. Mehr dazu im aufgezeichneten Webinar: Erfolgreiche Kundenprojekte mit RAMPF Production Systems & InnoLas Solutions.